اهمیت پایش وضعیت

خرابیهای ناگهانی ماشینآلات و اثرات منفی آن، از جمله توقفهای برنامهریزینشده تولید و هزینههای سنگین ناشی از آن، همواره یکی از مهمترین نگرانیهای تولیدکنندگان و صاحبان صنایع بزرگ بوده است. طبق برآوردهای صورتگرفته، هزینه نگهداری و تعمیرات در صنایع مختلف بین ۱۵ تا ۴۰ درصد از هزینه تولید را شامل میشود. بیشترین هزینهها در این زمینه (۴۰ درصد) در صنایع فولادسازی و نورد گزارش شده است؛ البته این میزان شامل هزینههای ناشی از توقفهای غیرمنتظره تولید و خسارتهای ناشی از آن نیست.

با توجه به این موضوع، تولیدکنندگان همواره به دنبال راههای مناسب برای کاهش هزینههای سنگین ناشی از تعمیرات بودهاند. پیشرفت تکنولوژی در این زمینه نیز عمدتاً مرهون همین تلاشها است. امروزه با ابداع روشهای نوین نگهداری و تعمیرات و استفاده از تکنیکهای پیشرفته، کاهش هزینه تعمیرات از ۲۰ تا ۵۰ درصد بهراحتی امکانپذیر شده است. در برخی موارد، دستیابی به هزینههای کمتر نیز میسر گردیده است.

امکان افزایش قابلتوجه تولید و کاهش هزینهها از طریق بهکارگیری روشهای جدید، واحد نگهداری و تعمیرات را در هر صنعتی به یکی از مهمترین بخشهای آن تبدیل کرده است. امروزه کمتر کارخانهای وجود دارد که تقویت و تجهیز این واحد به نیروهای انسانی مجرب و تجهیزات پیشرفته تشخیص عیب و عیبیابی، از اهداف اصلی آن نباشد.

سیستمهای نگهداری و تعمیرات به سه دسته اصلی تقسیم میشوند: تعمیرات در صورت خرابی، نگهداری و تعمیرات پیشگیرانه و نگهداری و تعمیرات پیشبینانه. مطالعات نشان میدهد که استراتژی نگهداری و تعمیرات پیشبینانه، نسبت به دیگر روشها از نظر اقتصادی و همچنین از نظر ایمنی و بهرهوری، نتایج بهتری دارد. این روش به پایش وضعیت تجهیزات وابسته است، به گونهای که امروزه واحدهای پایش وضعیت به یکی از ارکان کلیدی در صنایع تولیدی تبدیل شدهاند. هدف اصلی این سیستم، تشخیص بهموقع خرابیهای اولیه در تجهیزات کلیدی تولید است.

تکنیکهای مختلفی برای پایش وضعیت تجهیزات استفاده میشود که بسته به نوع تجهیز و شرایط آن انتخاب میشوند. آزمونهای ارتعاشی، دماسنجی، تحلیل روغن و آزمونهای الکتریکی از رایجترین روشها هستند. آزمونهای ارتعاشی بهویژه برای تجهیزات مکانیکی بسیار موثر هستند، چرا که به تشخیص نیروهای وارد بر تجهیزات در شرایط واقعی کمک میکنند. این روش بهویژه برای تجهیزات با دور بالا بسیار کارآمد است و به همین دلیل تعمیرات این تجهیزات از حالت تعمیرات در صورت خرابی و پیشگیرانه به تعمیرات پیشبینانه تغییر کرده است.

اما برای تجهیزات با دور پایین، به دلیل نبود تکنیکهای دقیق پایش وضعیت، همچنان برنامههای تعمیراتی دورهای مناسبی در دسترس نیست. این مسئله منجر به توقفهای مکرر و هزینههای بالای تعمیرات میشود. برخی محققان پیشنهاد کردهاند که برای این تجهیزات از آزمونهای صوتی مانند آزمون پخش آوا استفاده شود که میتواند راهحلی برای پایش وضعیت دقیقتر تجهیزات دور پایین باشد.

پایش وضعیت به کمک ارتعاش پیچشی

از روشهای پرکاربرد پایش وضعیت تحلیل طیف فرکانسی سیگنال ارتعاش عرضی است که توسط بسیاری از محققان مورد بررسی قرار گرفته است. در این روش عمدتا سنسورها بر روی یاتاقان، موتور، بدنه گیربکس و فونداسیون متصل میشوند. با توجه به شلوغی طیف فرکانسی سیگنال ارتعاش عرضی به علت وجود فرکانس مدولاسیون دامنه ناشی از چرخدندهها، ارتعاشات ناخواسته محیطی و ... تحلیل ارتعاشات پیچشی نیز مورد توجه محققان قرار گرفته است.

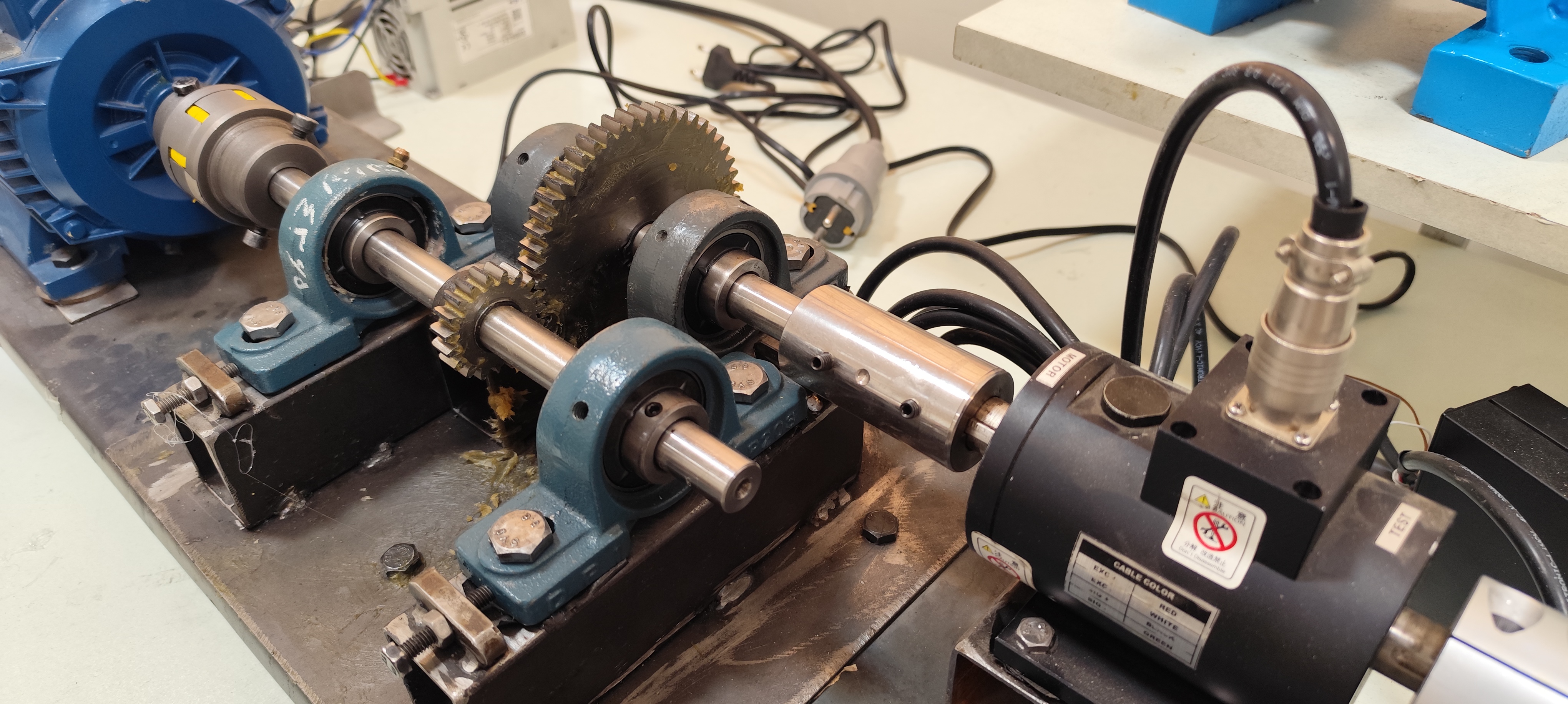

سیگنالهای ارتعاش پیچشی، تحت تأثیر مدولاسیون اضافی ذکر شده، قرار ندارند و دارای ساختار ساده تری در مقایسه با سیگنالهای ارتعاش عرضی هستند. در همین راستا تلاشهایی برای بهرهگیری از روشهای پردازش سیگنال توسعه یافته به منظور تشخیص عیوب ماشین دوار تحت شرایط عملکرد ثابت و متغیر صورت پذیرفته است. سنسورهای اندازهگیری گشتاور عمدتا از دو نوع استاتیکی و دینامیکی بوده که در زمینه پایش وضعیت استفاده از نوع دینامیکی کاربردی است. در همین زمینه یک ستاپ آزمایشگاهی برای ایجاد عیب و بار دینامیکی بر روی سیستم در آزمایشگاه طراحی و پیادهسازی شده است.

پایش وضعیت هوشمند و عیبیابی هوشمند

در سالهای اخیر، پایش وضعیت هوشمند و عیبیابی هوشمند به عنوان رویکردهای پیشرفته در نگهداری و تعمیرات پیشبینانه مورد توجه قرار گرفتهاند. این رویکردها با بهرهگیری از فناوریهایی نظیر یادگیری ماشین، اینترنت اشیا (IoT)، کلاندادهها، و به ویژه پیشرفتهای هوش مصنوعی، امکان تحلیل دقیقتر و پیشبینی وضعیت ماشینآلات را فراهم کردهاند. در این روشها، دادههای حسگرها جمعآوری و با استفاده از الگوریتمهای پیشرفته هوش مصنوعی پردازش میشوند تا نه تنها خرابیهای احتمالی شناسایی شوند، بلکه علتهای ممکن نیز به شکل دقیقتری تشخیص داده شوند. عیبیابی هوشمند بهویژه با استفاده از تحلیل دادهها و شناسایی الگوهای مخفی در دادههای عملکردی تجهیزات، امکان تشخیص دقیق و سریع انواع عیوب را فراهم میکند.

پیشرفت هوش مصنوعی نقش کلیدی در توسعه سیستمهای پایش وضعیت و عیبیابی هوشمند ایفا کرده است. الگوریتمهای یادگیری عمیق و شبکههای عصبی مصنوعی قادرند حجم عظیمی از دادههای حسگرها را پردازش کرده و الگوهای پنهان مرتبط با خرابیها و مشکلات عملیاتی را شناسایی کنند. این فناوریها به سیستمها اجازه میدهند بهصورت خودکار و بدون نیاز به دخالت انسانی، خود را با تغییرات شرایط عملکرد ماشینآلات سازگار کنند. همچنین، هوش مصنوعی امکان تحلیل پیشرفتهتری از دادهها را فراهم کرده و به سیستمهای پایش و عیبیابی اجازه میدهد تا مشکلات بالقوه را با دقت بالا پیشبینی و از توقفهای غیرمنتظره جلوگیری کنند. این قابلیت باعث افزایش بهرهوری، بهینهسازی نگهداری و تعمیرات، و کاهش هزینههای عملیاتی میشود.

با ورود صنعت 4، نقش پایش وضعیت و عیبیابی هوشمند بیش از پیش پررنگتر شده است. صنعت 4 با ترکیب سیستمهای فیزیکی-سایبری، اینترنت اشیا، و اتوماسیون پیشرفته، به توسعه و گسترش فناوریهای هوشمند کمک کرده است. در این راستا، پایش وضعیت هوشمند و عیبیابی هوشمند به عنوان بخشهای اصلی صنعت 4، با افزایش دقت و سرعت تشخیص خرابیها و کاهش هزینههای نگهداری و تعمیرات، به ارتقای بهرهوری و کاهش ریسکهای عملیاتی کمک شایانی کردهاند.

پایاننامههای مرتبط

- عیبیابی هوشمند یاتاقانهای غلتشی با استفاده از سیگنالهای ارتعاشی

- تشخیص عیب جعبه دنده در سیستم انتقال نیرو به کمک سیگنالهای ارتعاشی با استفاده از روشهای یادگیری ماشین

- پیشبینی هوشمند وقوع چتر در نورد سرد بر اساس روشهای یادگیری ماشین

- کاربرد روشهای یادگیری ماشین در تشخیص عیب یاتاقان چرخ اتوبوس مسافربری به کمک سیگنالهای ارتعاشی

- بهبود روش EMD با به کار گیری نقاط عطف خاص در ساخت منحنی پوش و استفاده از آن در عیب یابی یاتاقانهای غلتشی

- تشخیص عیب ترک در جعبهدندههای ساده تحت شرایط سرعت متغیر با استفاده از داده های ارتعاش پیچشی

- تشخیص عیوب مکانیکی رایج در سیستم های دوار به کمک روش های یادگیری ماشین

- تشخیص عیب ترک در جعبه دنده های سیّاره ای به کمک ارتعاش پیچشی

- پایش وضعیت ماشین آلات دور پایین با استفاده از آزمون پخش آوا

- پایش تندرستی سازه ها برپایه ی پخش امواج هدایت شونده ی فرا صوت برای آسیب های با هندسه خمیده

- پایش وضعیت یک توربو ماشین مبتنی بر آنالیز ارتعاشات با استفاده از شبکه های عصبی مصنوعی

- توسعه روش های عددی و تجربی عیب یابی سازه ها بر اساس مشخصات ارتعاشی آن ها

- عیب یابی هوشمند گیر بکس هلیکوپتر مبتنی بر آنالیز ارتعاشات

- مقایسه روشهای عیب یابی بلبرینگ الکتروموتورها با استفاده از روش EMD، اینولوپ، تبدیل فوریه و روش انرژی